A produção sob demanda digital tem ganhado cada vez mais espaço no mercado, oferecendo uma solução inovadora para empreendedores e criadores de conteúdo. Essa abordagem permite que produtos sejam fabricados apenas quando há uma demanda específica do consumidor, eliminando o excesso de estoque e reduzindo custos operacionais. Neste artigo, vamos explorar o conceito de produção sob demanda digital, suas vantagens e desafios, além de dar dicas práticas para quem deseja se aventurar nesse modelo de negócios. Você também conhecerá as principais plataformas que facilitam essa prática e como funciona todo o processo desde a criação até a entrega ao cliente.

O que é produção sob demanda digital

A produção sob demanda digital refere-se a um modelo de negócios onde produtos são criados e disponibilizados apenas quando há uma solicitação específica de um cliente. Isso significa que, ao invés de produzir grandes quantidades de itens e armazená-los, as empresas fabricam produtos individualmente ou em pequenas quantidades, conforme a demanda.

Esse conceito é amplamente utilizado em setores como impressão de livros, moda, e artes gráficas, permitindo que criadores e empreendedores ofereçam uma variedade de produtos sem o risco de excesso de estoque.

Um dos principais benefícios desse modelo é a redução de custos, já que as empresas podem evitar investimentos altos em inventário. Além disso, a produção sob demanda permite que os consumidores tenham acesso a produtos personalizados e únicos, atendendo assim às suas preferências individuais.

Com o avanço da tecnologia e das plataformas digitais, a produção sob demanda se tornou mais acessível, possibilitando que pequenos empreendedores e artistas lancem suas criações no mercado sem a necessidade de grandes investimentos iniciais.

Em resumo, a produção sob demanda digital é uma abordagem inovadora que combina eficiência e personalização, atendendo às necessidades tanto de produtores quanto de consumidores.

Vantagens da produção sob demanda digital

A produção sob demanda digital oferece diversas vantagens que podem beneficiar tanto empreendedores quanto consumidores. Abaixo estão algumas das principais vantagens:

- Redução de custos: Ao produzir apenas o que é solicitado, os custos de armazenamento e produção em massa são eliminados.

- Sustentabilidade: A produção sob demanda ajuda a reduzir o desperdício, pois evita a superprodução de itens que podem não ser vendidos.

- Personalização: Os consumidores podem ter acesso a produtos personalizados, atendendo suas preferências individuais.

- Flexibilidade: Os empreendedores podem adaptar rapidamente suas ofertas com base nas tendências do mercado e nas demandas dos clientes.

- Acesso a nichos de mercado: A produção sob demanda permite que pequenas empresas atendam a nichos específicos, que muitas vezes são negligenciados pelas grandes marcas.

- Menor risco financeiro: Com menos investimento inicial necessário, os empreendedores podem explorar novas ideias sem comprometer grandes quantias de dinheiro.

Essas vantagens tornam a produção sob demanda digital uma opção atraente para quem busca inovação e eficiência no mercado atual.

Como funciona a produção sob demanda digital

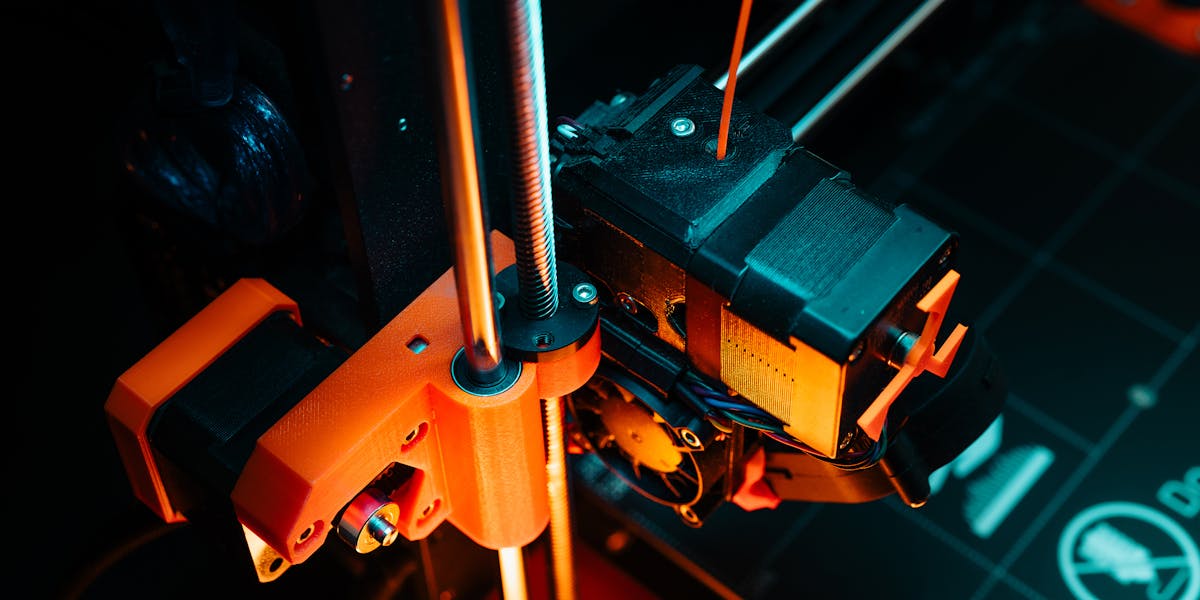

A produção sob demanda digital é um modelo que permite criar produtos apenas quando há uma solicitação do cliente. Esse processo é facilitado por tecnologias modernas e pode ser aplicado em diversos setores, como moda, livros e design gráfico.

Etapas do processo

- Recebimento do pedido: Quando um cliente faz um pedido, a produção é acionada.

- Criação do produto: O item é produzido de acordo com as especificações do cliente, garantindo personalização.

- Impressão e acabamento: Após a criação, o produto passa por processos de impressão e acabamento, se necessário.

- Envio: O produto finalizado é embalado e enviado diretamente para o cliente.

Tecnologias utilizadas

A produção sob demanda digital utiliza softwares de design, impressoras digitais e plataformas de e-commerce. Essas ferramentas ajudam a otimizar o processo, tornando-o mais rápido e eficiente.

Benefícios da produção sob demanda

Esse modelo reduz o desperdício de materiais e permite que os criadores testem novas ideias sem grandes investimentos. Além disso, a personalização é um atrativo para muitos consumidores.

Em resumo, a produção sob demanda digital é uma forma inovadora de atender às necessidades dos clientes, garantindo produtos únicos e de qualidade, sem a necessidade de grandes estoques.

Principais plataformas de produção sob demanda digital

Existem várias plataformas de produção sob demanda digital que ajudam criadores e empreendedores a lançar seus produtos sem a necessidade de manter estoque. Aqui estão algumas das mais populares:

-

Printful

O Printful é uma plataforma que oferece impressão sob demanda de produtos como camisetas, canecas e pôsteres. É ideal para quem deseja personalizar itens e vendê-los online.

-

Teespring

Com o Teespring, você pode criar e vender roupas e acessórios personalizados. A plataforma é fácil de usar e permite que você inicie sua loja rapidamente.

-

Redbubble

Redbubble é uma comunidade onde artistas podem vender suas obras em diversos produtos, como adesivos, capas de celular e roupas. É uma ótima opção para artistas que querem monetizar suas criações.

-

Society6

A Society6 permite que artistas vendam suas obras em produtos como móveis e decoração. A plataforma cuida da produção e do envio, permitindo que você se concentre na criação.

-

Gumroad

O Gumroad é uma plataforma que permite que você venda produtos digitais, como e-books e cursos online. É uma excelente escolha para criadores de conteúdo digital.

Essas plataformas oferecem diferentes recursos e opções, permitindo que você escolha a que melhor se adapta às suas necessidades e ao seu público-alvo.

Dicas para iniciar na produção sob demanda digital

Se você está pensando em mergulhar no mundo da produção sob demanda digital, aqui estão algumas dicas úteis para ajudá-lo a começar:

- Pesquise seu nicho: Antes de tudo, é essencial entender qual mercado você deseja atingir. Pesquise tendências e identifique um nicho que tenha demanda.

- Escolha a plataforma certa: Existem várias plataformas disponíveis. Escolha uma que se alinhe com suas necessidades e ofereça as melhores ferramentas para você.

- Crie um portfólio: Mostre seu trabalho anterior, mesmo que sejam projetos pessoais. Um portfólio sólido ajuda a atrair clientes.

- Defina preços competitivos: Analise o que outros estão cobrando e ajuste seus preços de acordo. Lembre-se de considerar seus custos e o valor que você oferece.

- Invista em marketing: Utilize redes sociais e outras estratégias de marketing digital para promover seus produtos. O marketing é crucial para alcançar um público maior.

- Ofereça um excelente atendimento ao cliente: Responda rapidamente às dúvidas e preocupações dos clientes. Um bom atendimento pode fidelizar clientes e gerar recomendações.

- Mantenha-se atualizado: O mundo digital está sempre mudando. Fique por dentro das novas tendências e tecnologias para se adaptar rapidamente.

Seguindo essas dicas, você estará mais preparado para ter sucesso na produção sob demanda digital. Boa sorte!

Desafios da produção sob demanda digital

A produção sob demanda digital traz muitas oportunidades, mas também apresenta desafios significativos. Aqui estão alguns dos principais obstáculos que os empreendedores podem enfrentar:

- Concorrência intensa: Com a facilidade de entrar no mercado, muitos produtores oferecem produtos semelhantes, tornando difícil se destacar.

- Qualidade do produto: Garantir que cada item produzido atenda a padrões de qualidade pode ser desafiador, especialmente quando se trabalha com fornecedores externos.

- Gestão de inventário: Embora a produção sob demanda minimize a necessidade de estoque, é crucial gerenciar adequadamente os pedidos para evitar atrasos.

- Custos de produção: Os custos podem ser elevados, especialmente se a demanda for baixa. Encontrar um equilíbrio entre qualidade e custo é essencial.

- Marketing eficaz: Criar uma estratégia de marketing que alcance o público certo e converta visualizações em vendas é um desafio constante.

- Atendimento ao cliente: Manter um bom relacionamento com os clientes e resolver problemas rapidamente é vital para a reputação da marca.

Superar esses desafios requer planejamento cuidadoso e uma abordagem estratégica. Ao entender e se preparar para esses obstáculos, é possível ter sucesso na produção sob demanda digital.