Algoritmos genéticos na indústria têm se mostrado uma poderosa ferramenta para resolver problemas complexos e otimizar processos produtivos. Baseados em conceitos da biologia evolutiva, esses algoritmos simularão o processo de seleção natural para encontrar soluções eficazes em diversos campos industriais. Sua flexibilidade e capacidade de lidar com grandes volumes de dados tornam-nos ideais para aplicações que vão desde a logística até o design de produtos.

Nos próximos parágrafos, exploraremos em detalhes:

- O que são algoritmos genéticos e como funcionam;

- As aplicações práticas dessa tecnologia na indústria;

- As vantagens que trazem para a otimização de processos;

- Estudos de caso de sucesso que ilustram sua efetividade;

- Os desafios e limitações enfrentados na sua implementação;

- O futuro dos algoritmos genéticos na inovação industrial.

Prepare-se para descobrir como essa abordagem inovadora pode transformar a maneira como as indústrias operam e competem no mercado atual.

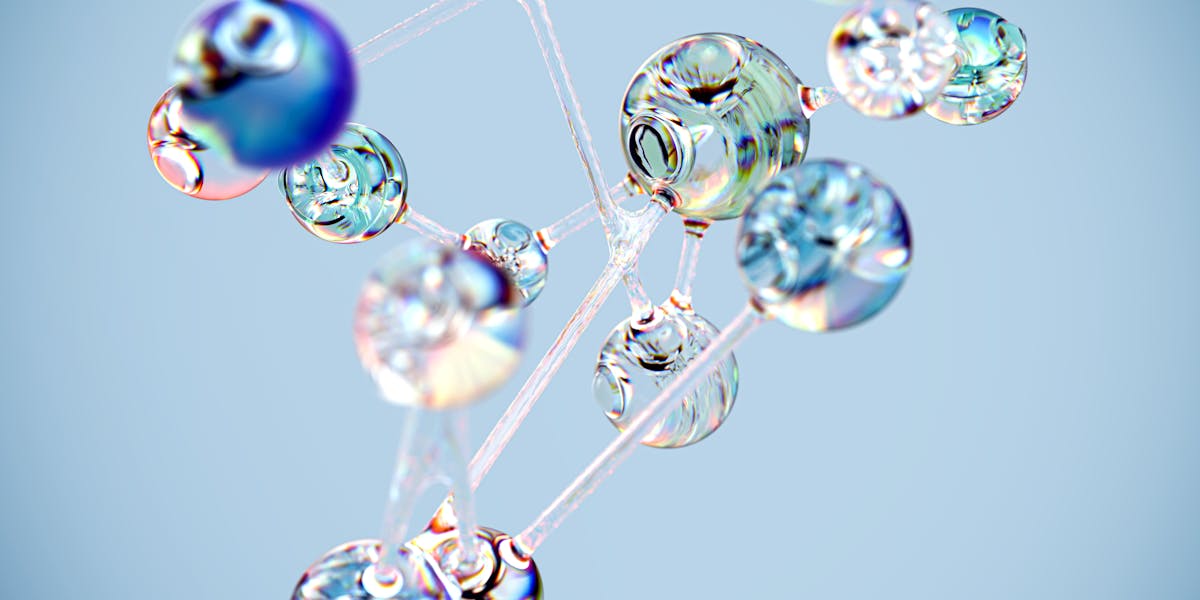

O que são algoritmos genéticos e como funcionam

Os algoritmos genéticos são técnicas de otimização inspiradas na teoria da evolução de Charles Darwin. Eles são usados para resolver problemas complexos, onde métodos tradicionais podem falhar. A ideia principal é simular o processo de seleção natural, onde os melhores indivíduos sobrevivem e se reproduzem.

Um algoritmo genético funciona em várias etapas:

- Inicialização: Uma população inicial de soluções aleatórias é gerada.

- Avaliação: Cada solução é avaliada com base em uma função de aptidão, que mede quão boa é a solução para o problema em questão.

- Seleção: As melhores soluções são selecionadas para reprodução. Isso pode ser feito através de métodos como torneio ou seleção por roleta.

- Cruzamento: As soluções selecionadas são combinadas para criar novas soluções. Isso simula a reprodução genética.

- Mutação: Algumas soluções sofrem pequenas alterações aleatórias para manter a diversidade genética na população.

- Substituição: A nova população substitui a antiga, e o processo se repete por várias gerações.

Com o tempo, as soluções melhoram, e o algoritmo converge para uma solução ótima ou satisfatória. Essa abordagem permite que os algoritmos genéticos explorem grandes espaços de solução de forma eficiente, encontrando soluções que podem não ser óbvias à primeira vista.

Aplicações práticas de algoritmos genéticos na indústria

Os algoritmos genéticos têm ganhado destaque em diversas áreas da indústria, oferecendo soluções inovadoras e eficientes para problemas complexos. A seguir, apresentamos algumas das aplicações mais relevantes:

-

Otimização de processos de fabricação

Na indústria de manufatura, os algoritmos genéticos ajudam a otimizar processos, reduzindo custos e aumentando a eficiência. Eles podem ser usados para determinar a melhor sequência de operações e alocação de recursos.

-

Design de produtos

Os algoritmos genéticos são aplicados no design de produtos, permitindo a criação de soluções inovadoras. Eles podem gerar e avaliar diferentes variantes de design, escolhendo as mais promissoras para desenvolvimento.

-

Planejamento logístico

No setor logístico, os algoritmos genéticos são utilizados para resolver problemas de roteamento e otimização de transporte. Isso resulta em uma melhor gestão de recursos e redução de prazos de entrega.

-

Desenvolvimento de software

Na área de tecnologia, esses algoritmos podem ser usados para melhorar algoritmos de aprendizado de máquina, ajustando parâmetros e estruturas para aumentar a precisão e eficácia dos modelos.

-

Manutenção preditiva

Os algoritmos genéticos também podem ser aplicados na manutenção preditiva, ajudando a prever falhas em equipamentos e maquinários, o que resulta em menos paradas não programadas e economias significativas.

Essas aplicações demonstram como os algoritmos genéticos podem ser uma ferramenta poderosa para a inovação e eficiência na indústria, contribuindo para um futuro mais produtivo e sustentável.

Vantagens dos algoritmos genéticos na otimização de processos

Os algoritmos genéticos oferecem diversas vantagens significativas quando se trata de otimização de processos. Abaixo estão algumas das principais vantagens:

- Eficiência na busca por soluções: Os algoritmos genéticos são projetados para explorar grandes espaços de soluções de forma eficaz, permitindo encontrar resultados otimizados em menos tempo.

- Flexibilidade: Eles podem ser aplicados a uma ampla gama de problemas, desde a otimização de rotas até o design de produtos, adaptando-se facilmente a diferentes contextos.

- Robustez: Esses algoritmos são menos suscetíveis a ficar presos em mínimos locais, pois utilizam mecanismos de seleção e mutação que promovem a diversidade nas soluções.

- Inspiração na natureza: A abordagem evolutiva dos algoritmos genéticos permite que eles imitem processos naturais, resultando em soluções inovadoras e criativas.

- Facilidade de integração: Eles podem ser facilmente incorporados em sistemas existentes, permitindo que empresas aproveitem seus benefícios sem grandes alterações em suas infraestruturas.

Essas vantagens tornam os algoritmos genéticos uma escolha popular para empresas que buscam melhorar a eficiência e reduzir custos em seus processos. Ao utilizar essa tecnologia, as organizações podem alcançar resultados que, de outra forma, seriam difíceis de obter com métodos tradicionais.

Estudos de caso de sucesso com algoritmos genéticos

Os algoritmos genéticos têm sido aplicados com sucesso em diversas áreas, demonstrando sua eficácia na resolução de problemas complexos. Aqui estão alguns estudos de caso que ilustram seu impacto positivo:

-

Otimização de Rotas na Logística

Uma empresa de logística utilizou algoritmos genéticos para otimizar suas rotas de entrega. O resultado foi uma redução de 20% nos custos operacionais e uma melhoria no tempo de entrega. A abordagem permitiu que a empresa analisasse múltiplas variáveis, como tráfego e condições climáticas.

-

Desenvolvimento de Fármacos

No setor farmacêutico, algoritmos genéticos foram empregados para descobrir novas moléculas com potencial terapêutico. Um estudo revelou que a utilização desses algoritmos acelerou o processo de descoberta em 30%, permitindo que novas drogas chegassem ao mercado mais rapidamente.

-

Design de Produtos

Uma empresa de design industrial implementou algoritmos genéticos para criar novos produtos. Eles conseguiram gerar designs inovadores que atenderam às necessidades dos consumidores, resultando em um aumento de 15% nas vendas do novo produto.

-

Planejamento de Projetos de Construção

Em um projeto de construção, algoritmos genéticos foram utilizados para otimizar o cronograma e os recursos. Isso resultou em uma economia de 25% no tempo de conclusão, permitindo que o projeto fosse entregue antes do prazo.

Esses estudos de caso demonstram como os algoritmos genéticos podem ser uma ferramenta poderosa para resolver problemas complexos e otimizar processos em diferentes setores. A capacidade de simular a evolução e encontrar soluções eficientes é uma das razões pelas quais muitas empresas estão adotando essa tecnologia.

Desafios e limitações dos algoritmos genéticos na indústria

Os algoritmos genéticos são ferramentas poderosas, mas enfrentam diversos desafios e limitações na sua aplicação na indústria. Abaixo, listamos alguns dos principais obstáculos que podem surgir:

- Complexidade Computacional: A necessidade de avaliar muitas soluções pode tornar o processo demorado e custoso.

- Convergência Prematura: Às vezes, os algoritmos podem encontrar soluções subótimas rapidamente, sem explorar outras opções.

- Parâmetros Sensíveis: A escolha inadequada de parâmetros, como taxa de mutação e tamanho da população, pode afetar o desempenho do algoritmo.

- Escalabilidade: Em problemas maiores, o tempo de execução pode aumentar significativamente, tornando a solução inviável.

- Dependência de Representação: A forma como as soluções são representadas pode influenciar a eficácia do algoritmo, limitando sua flexibilidade.

- Ruído e Incerteza: Dados imprecisos ou variáveis podem levar a resultados inconsistentes, dificultando a confiança nas soluções encontradas.

Esses desafios destacam a necessidade de pesquisa contínua e inovação para melhorar a eficácia dos algoritmos genéticos na indústria. Superar essas limitações pode abrir novas oportunidades para a aplicação dessa tecnologia.

O futuro dos algoritmos genéticos na inovação industrial

Os algoritmos genéticos estão se tornando cada vez mais essenciais na inovação industrial. Com o avanço da tecnologia, suas aplicações prometem transformar diversos setores. Vamos explorar algumas tendências que estão moldando o futuro desses algoritmos.

Integração com Inteligência Artificial

A combinação de algoritmos genéticos com inteligência artificial está criando novas oportunidades. Essa integração pode levar a soluções mais eficientes e inteligentes para problemas complexos.

Otimização em Tempo Real

Uma das promessas do futuro é a capacidade de otimização em tempo real. Isso permitirá que as indústrias ajustem seus processos instantaneamente, melhorando a eficiência e reduzindo custos.

Personalização em Massa

Os algoritmos genéticos também podem facilitar a personalização em massa. Indústrias poderão criar produtos que atendam às necessidades específicas de cada cliente, aumentando a satisfação do consumidor.

Sustentabilidade e Eficiência Energética

Com a crescente preocupação com a sustentabilidade, os algoritmos genéticos podem ajudar a otimizar processos para reduzir o consumo de energia e minimizar desperdícios. Isso é crucial para um futuro mais verde.

Desenvolvimento de Novos Materiais

Os algoritmos genéticos podem acelerar o desenvolvimento de novos materiais com propriedades específicas. Isso pode revolucionar setores como construção, transporte e tecnologia.

Colaboração Humano-Máquina

O futuro também verá uma maior colaboração entre humanos e máquinas. A capacidade dos algoritmos genéticos de aprender e se adaptar pode melhorar a interação entre trabalhadores e sistemas automatizados.

Em suma, os algoritmos genéticos estão prontos para desempenhar um papel crucial na inovação industrial nos próximos anos. Seu potencial para otimizar processos, personalizar produtos e promover a sustentabilidade é apenas o começo de uma nova era na indústria.