A Indústria 5.0 marca uma nova era na manufatura, onde a colaboração entre humanos e máquinas se torna essencial. Este conceito emergente propõe um ambiente de trabalho mais humanizado, onde a tecnologia não substitui o trabalhador, mas sim o complementa, aumentando a criatividade e a produtividade. À medida que as indústrias evoluem, entender o que é a Indústria 5.0 e suas principais características se torna crucial para empresas que desejam se manter competitivas.

Neste artigo, abordaremos como a Indústria 5.0 transforma o trabalho, os benefícios que oferece às empresas, os desafios de sua implementação e o futuro dessa revolução industrial. Acompanhe-nos nessa jornada de descoberta e inovação!

O que é a Indústria 5.0

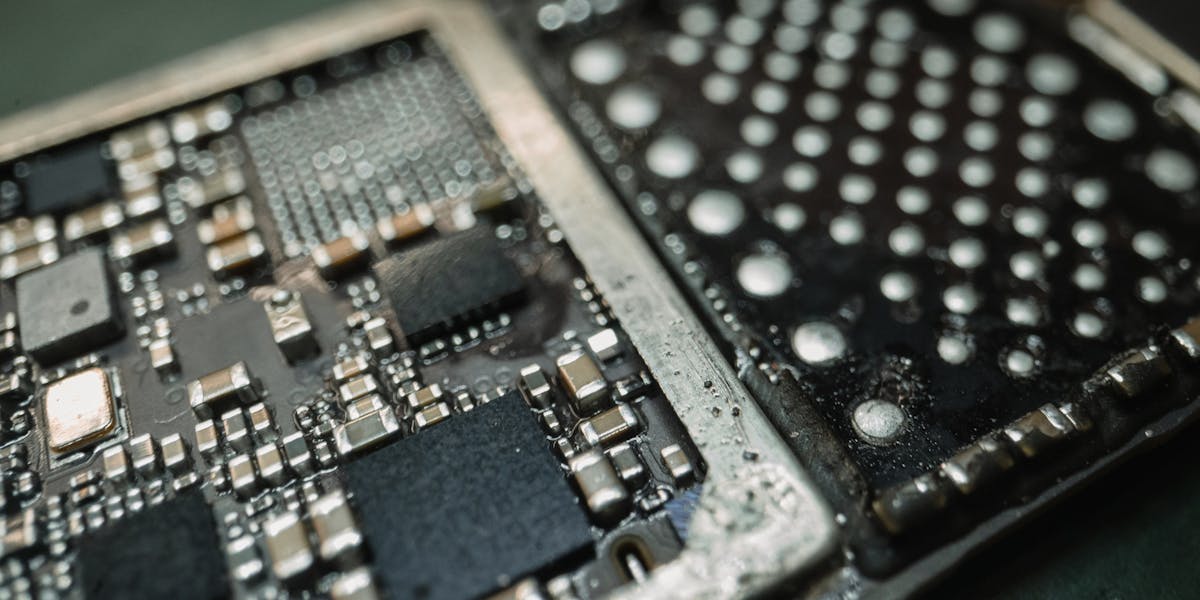

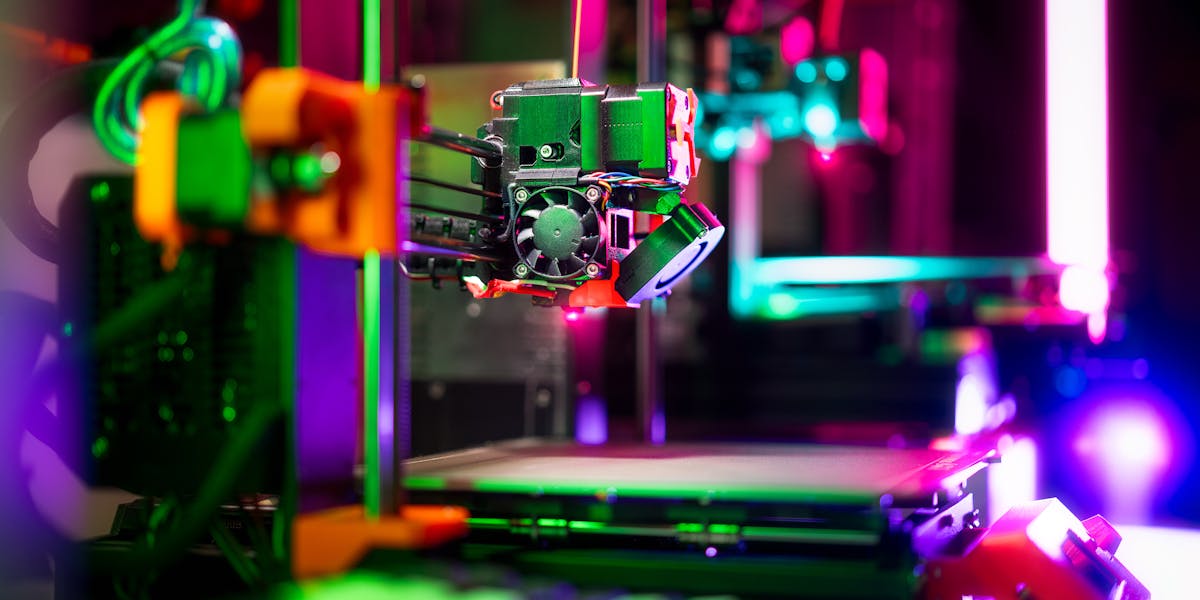

A Indústria 5.0 é um conceito emergente que busca integrar a tecnologia avançada com a humanização dos processos produtivos. Ao contrário da Indústria 4.0, que foca na automação e na digitalização, a Indústria 5.0 coloca o ser humano no centro das operações. Isso significa que as máquinas e os sistemas inteligentes trabalham em conjunto com os trabalhadores, criando um ambiente mais colaborativo e eficiente.

Esse novo paradigma industrial é caracterizado pela personalização em massa, onde produtos e serviços são adaptados às necessidades individuais dos consumidores. A Indústria 5.0 utiliza tecnologias como inteligência artificial, robótica avançada e Internet das Coisas (IoT) para alcançar esse objetivo.

Além disso, a Indústria 5.0 também se preocupa com a sustentabilidade e o impacto social das atividades industriais. As empresas são incentivadas a adotar práticas que não apenas aumentem a eficiência, mas que também respeitem o meio ambiente e promovam o bem-estar da comunidade.

- Colaboração humano-máquina: A interação entre trabalhadores e máquinas é fundamental para otimizar processos.

- Foco na personalização: Os produtos são feitos sob medida para atender às demandas específicas dos consumidores.

- Sustentabilidade: A indústria busca práticas que reduzam o impacto ambiental e promovam a responsabilidade social.

Em resumo, a Indústria 5.0 representa uma evolução que visa não apenas o lucro, mas também a qualidade de vida e a sustentabilidade no ambiente de trabalho e na sociedade como um todo.

Principais características da Indústria 5.0

A Indústria 5.0 representa uma nova era de produção, onde a tecnologia e a humanidade se unem para criar um ambiente mais colaborativo e eficiente. Aqui estão algumas das suas principais características:

- Colaboração Homem-Máquina: A integração de inteligência artificial e robôs com a força de trabalho humana permite uma colaboração mais próxima, onde máquinas e pessoas trabalham juntos para otimizar processos.

- Personalização em Massa: A capacidade de personalizar produtos em larga escala, atendendo às necessidades específicas dos consumidores, é uma característica essencial da Indústria 5.0.

- Sustentabilidade: A Indústria 5.0 enfatiza práticas sustentáveis, promovendo a eficiência energética e a redução de resíduos, visando um impacto ambiental positivo.

- Conectividade: A utilização de Internet das Coisas (IoT) e big data permite uma comunicação contínua entre máquinas, sistemas e pessoas, melhorando a tomada de decisões.

- Flexibilidade: A produção se torna mais ágil e adaptável, permitindo que as empresas respondam rapidamente às mudanças de demanda e tendências do mercado.

- Experiência do Cliente: Foco na criação de experiências excepcionais para os consumidores, utilizando tecnologias que melhoram a interação e satisfação do cliente.

Essas características fazem da Indústria 5.0 uma abordagem inovadora, que não apenas melhora a eficiência, mas também prioriza o bem-estar humano e a sustentabilidade.

Como a Indústria 5.0 transforma o trabalho

A Indústria 5.0 traz uma nova perspectiva sobre o ambiente de trabalho, integrando tecnologia e colaboração humana de forma inovadora. Essa transformação não apenas melhora a eficiência, mas também valoriza o papel do trabalhador. Veja como isso acontece:

- Colaboração homem-máquina: A Indústria 5.0 promove um ambiente onde humanos e máquinas trabalham juntos. Isso resulta em processos mais inteligentes e personalizados.

- Personalização em massa: Com a ajuda de tecnologias avançadas, as empresas podem oferecer produtos e serviços mais personalizados, atendendo melhor às necessidades dos clientes.

- Trabalho mais significativo: Os trabalhadores são incentivados a participar de decisões e a trazer suas ideias, o que torna o trabalho mais envolvente e gratificante.

- Flexibilidade no trabalho: A Indústria 5.0 permite que os funcionários tenham horários de trabalho mais flexíveis, promovendo um melhor equilíbrio entre vida pessoal e profissional.

- Desenvolvimento de habilidades: Com a evolução das tecnologias, há uma demanda crescente por novas habilidades, levando a um investimento em educação e treinamento contínuo.

Essas mudanças não apenas melhoram a produtividade, mas também criam um ambiente de trabalho mais humano e inovador. A Indústria 5.0 está moldando o futuro do trabalho, onde a tecnologia e a criatividade humana andam lado a lado.

Benefícios da Indústria 5.0 para empresas

A Indústria 5.0 traz uma série de benefícios significativos para as empresas, promovendo uma nova era de colaboração entre humanos e máquinas. Aqui estão alguns dos principais benefícios:

- Aumento da eficiência: A integração de tecnologias avançadas permite que as empresas otimizem seus processos, resultando em maior produtividade e redução de custos.

- Personalização em massa: Com a Indústria 5.0, as empresas podem personalizar produtos em larga escala, atendendo melhor às necessidades dos clientes e aumentando a satisfação.

- Melhoria na tomada de decisões: A análise de dados em tempo real fornece insights valiosos, permitindo que as empresas tome decisões mais informadas e ágeis.

- Maior inovação: A colaboração entre humanos e máquinas estimula a inovação contínua, resultando em novos produtos e serviços que podem atender a demandas emergentes.

- Responsabilidade social: A Indústria 5.0 promove práticas mais sustentáveis e éticas, ajudando as empresas a atenderem às expectativas sociais e ambientais.

- Flexibilidade: As empresas se tornam mais adaptáveis a mudanças no mercado, permitindo uma resposta rápida a novas tendências e desafios.

Esses benefícios não apenas melhoram a competitividade das empresas, mas também contribuem para um ambiente de trabalho mais inovador e colaborativo, essencial para o sucesso na era da Indústria 5.0.

Desafios da implementação da Indústria 5.0

A transição para a Indústria 5.0 traz diversos desafios que precisam ser superados para garantir uma implementação bem-sucedida. A seguir, estão alguns dos principais obstáculos que as empresas enfrentam:

- Adaptação tecnológica: A integração de novas tecnologias, como inteligência artificial e robótica colaborativa, exige investimentos significativos e treinamento especializado.

- Cultura organizacional: Mudar a mentalidade da equipe e promover uma cultura de inovação é essencial, mas pode encontrar resistência por parte dos colaboradores.

- Integração de sistemas: A conexão de diferentes sistemas e plataformas pode ser complexa, exigindo soluções personalizadas e interoperabilidade.

- Segurança cibernética: Com o aumento da digitalização, as empresas precisam fortalecer suas defesas contra ataques cibernéticos que podem comprometer dados sensíveis.

- Regulamentação: A conformidade com normas e regulamentos em constante mudança pode ser um desafio, especialmente em setores altamente regulamentados.

- Investimento inicial: O custo inicial para implementar tecnologias da Indústria 5.0 pode ser alto, o que pode ser um impedimento para pequenas e médias empresas.

Superar esses desafios requer planejamento estratégico, investimento em capacitação e uma abordagem colaborativa entre todas as partes interessadas.

O futuro da Indústria 5.0 e sua evolução

O futuro da Indústria 5.0 promete ser revolucionário, trazendo uma nova era de colaboração entre humanos e máquinas. A evolução dessa indústria é impulsionada pela necessidade de personalização em massa e pela integração de tecnologias avançadas.

Integração de Tecnologias Avançadas

A Indústria 5.0 se beneficiará da integração de inteligência artificial, Internet das Coisas (IoT) e big data. Essas tecnologias permitirão que as empresas tomem decisões mais informadas e ágeis.

Foco na Sustentabilidade

Um aspecto central da evolução da Indústria 5.0 será a sustentabilidade. As empresas buscarão práticas que minimizem o impacto ambiental, utilizando recursos de forma mais eficiente.

Personalização e Experiência do Cliente

- Com a Indústria 5.0, haverá uma ênfase maior na personalização dos produtos.

- As empresas poderão atender às necessidades específicas dos clientes de maneira mais eficaz.

Colaboração Humano-Máquina

O futuro da Indústria 5.0 também envolve uma maior colaboração entre humanos e máquinas. Robôs e inteligência artificial trabalharão lado a lado com trabalhadores, aumentando a eficiência e a produtividade.

Desenvolvimento de Novas Habilidades

À medida que a Indústria 5.0 avança, haverá uma demanda crescente por novas habilidades. A educação e o treinamento serão essenciais para preparar a força de trabalho para as novas tecnologias.

Conclusão

O futuro da Indústria 5.0 é promissor e trará mudanças significativas. A combinação de tecnologia, sustentabilidade e personalização moldará o cenário industrial nos próximos anos.