Cases de automação no Brasil mostram como a tecnologia tem transformado o cenário empresarial nacional. Com o avanço das inovações tecnológicas, muitas empresas estão adotando soluções automatizadas para otimizar processos, reduzir custos e aumentar a eficiência. Essa tendência não é apenas uma resposta às demandas do mercado, mas também uma estratégia para se destacar em um ambiente altamente competitivo.

A automação vem se infiltrando em diversos setores da economia, gerando resultados significativos e alterações na dinâmica de trabalho. Neste artigo, vamos explorar:

- O que são cases de automação no Brasil;

- Os impactos da automação nas empresas brasileiras;

- Exemplos de sucesso em automação;

- Setores que estão se beneficiando da automação;

- Desafios enfrentados na implementação da automação;

- Tendências futuras em automação no Brasil.

Vamos aprofundar nessa temática e entender como a automação pode moldar o futuro dos negócios no país.

O que são cases de automação no Brasil

Os cases de automação no Brasil referem-se a exemplos práticos de implementação de tecnologias automatizadas em diferentes setores da economia. Essas iniciativas buscam otimizar processos, reduzir custos e aumentar a eficiência operacional.

A automação pode envolver o uso de softwares, máquinas e sistemas inteligentes que realizam tarefas repetitivas ou complexas, permitindo que os colaboradores se concentrem em atividades mais estratégicas.

- Definição: Cases de automação são relatos de empresas que implementaram soluções automatizadas.

- Objetivos: Melhorar a produtividade e a qualidade dos serviços ou produtos.

- Resultados: Aumento da eficiência e redução de erros.

Esses casos são importantes para entender como a automação pode ser aplicada de forma eficaz e quais benefícios podem ser alcançados. Além disso, eles servem como inspiração para outras empresas que desejam adotar práticas similares.

Em resumo, os cases de automação no Brasil são exemplos valiosos que demonstram o potencial transformador da tecnologia no ambiente de trabalho, contribuindo para a inovação e a competitividade das empresas.

Impactos da automação nas empresas brasileiras

A automação tem trazido mudanças significativas para as empresas brasileiras, afetando diversos aspectos de suas operações. Abaixo, destacamos alguns dos principais impactos:

- Aumento da eficiência: A automação permite que as empresas realizem tarefas de forma mais rápida e precisa, reduzindo erros humanos e melhorando a produtividade.

- Redução de custos: Com processos automatizados, as empresas podem economizar em mão de obra e minimizar desperdícios, resultando em uma gestão financeira mais saudável.

- Melhoria na qualidade: A automação garante que os produtos e serviços sejam entregues com padrões de qualidade mais elevados, aumentando a satisfação do cliente.

- Inovação e competitividade: Empresas que adotam a automação tendem a ser mais inovadoras e competitivas, pois conseguem se adaptar rapidamente às demandas do mercado.

- Transformação digital: A automação é um passo essencial na jornada de transformação digital, permitindo que as empresas integrem novas tecnologias e melhorem suas operações.

Além desses pontos, a automação também pode ter impactos sociais, como a necessidade de requalificação da força de trabalho, uma vez que algumas funções podem ser substituídas por máquinas. Isso exige que as empresas invistam em treinamento e desenvolvimento para seus colaboradores.

Por fim, é importante que as empresas brasileiras considerem esses impactos ao planejar a implementação da automação, garantindo que possam aproveitar ao máximo os benefícios oferecidos por essa tecnologia.

Exemplos de sucesso em automação no Brasil

A automação tem se mostrado uma poderosa aliada para diversas empresas brasileiras, proporcionando ganhos de eficiência e redução de custos. Aqui estão alguns exemplos notáveis de sucesso:

-

1. Magazine Luiza

A rede de varejo Magazine Luiza implementou sistemas de automação em sua logística, o que resultou em entregas mais rápidas e uma melhor gestão de estoque. Com o uso de robôs e inteligência artificial, a empresa conseguiu otimizar processos e aumentar a satisfação do cliente.

-

2. Ambev

A Ambev, uma das maiores cervejarias do Brasil, investiu em tecnologia de automação nas suas fábricas. O uso de máquinas automatizadas para o envase e controle de qualidade aumentou a produção e reduziu desperdícios, garantindo um produto final de alta qualidade.

-

3. Embraer

A Embraer, conhecida globalmente por seus aviões, adotou a automação em suas linhas de montagem. A implementação de robôs colaborativos melhorou a precisão e a segurança dos processos, além de acelerar a produção de aeronaves.

-

4. Banco do Brasil

No setor financeiro, o Banco do Brasil tem utilizado a automação para agilizar processos internos e melhorar a experiência do cliente. A automação de atendimentos e a utilização de chatbots têm facilitado o acesso a serviços bancários.

-

5. Natura

A Natura, empresa de cosméticos, implementou soluções de automação em sua cadeia de suprimentos. Isso resultou em redução de custos e um processo mais ágil, permitindo que a empresa responda rapidamente às demandas do mercado.

Esses exemplos demonstram como a automação pode transformar operações e proporcionar vantagens competitivas no mercado brasileiro. As empresas que adotam essas tecnologias estão se posicionando de forma mais forte para o futuro.

Setores que estão se beneficiando da automação

A automação tem se mostrado uma ferramenta poderosa em diversos setores, trazendo melhorias significativas em eficiência e produtividade. Abaixo estão alguns dos principais setores que estão colhendo os frutos dessa transformação:

- Indústria de Manufatura:

A automação na manufatura permite a produção em larga escala com menor erro humano. Máquinas automatizadas podem operar 24 horas por dia, aumentando a capacidade de produção.

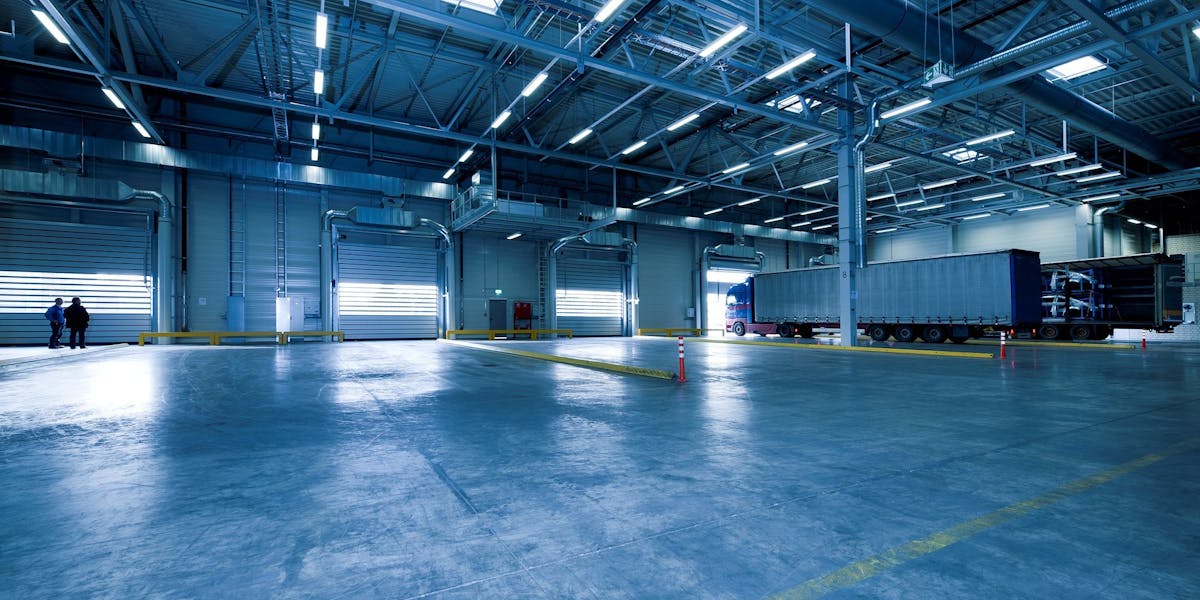

- Logística e Transporte:

O uso de sistemas automatizados para gerenciar estoques e rastrear entregas ajuda a otimizar o fluxo de produtos, reduzindo custos e melhorando a eficiência.

- Saúde:

No setor de saúde, a automação é utilizada para agendar consultas, gerenciar prontuários eletrônicos e até mesmo na administração de medicamentos, proporcionando um atendimento mais rápido e seguro.

- Varejo:

As lojas estão adotando tecnologias de automação para melhorar a experiência do cliente, como caixas de autoatendimento e sistemas de gestão de inventário em tempo real.

- Setor Financeiro:

O uso de algoritmos e robôs de investimento tem transformado a forma como as instituições financeiras operam, permitindo uma análise de dados mais rápida e precisa.

Esses setores estão apenas começando a explorar as possibilidades da automação, e espera-se que a adoção continue a crescer nos próximos anos.

Desafios enfrentados na automação no Brasil

A automação no Brasil traz diversos desafios que precisam ser superados para garantir seu sucesso. Abaixo, estão alguns dos principais obstáculos que as empresas enfrentam:

- Falta de infraestrutura: Muitas áreas do Brasil ainda carecem de infraestrutura adequada, como internet de alta qualidade e energia estável, dificultando a implementação de soluções automatizadas.

- Resistência cultural: A resistência à mudança é um desafio comum. Funcionários podem ter medo de perder seus empregos ou não se sentir confortáveis com novas tecnologias.

- Capacitação profissional: A falta de mão de obra qualificada é um problema. Muitas empresas encontram dificuldades em encontrar profissionais com as habilidades necessárias para operar e manter sistemas automatizados.

- Investimento inicial: O custo inicial para implementar a automação pode ser alto. Muitas empresas, especialmente pequenas e médias, hesitam em fazer esse investimento.

- Regulamentação: A burocracia e a regulamentação podem atrasar a adoção de novas tecnologias. Processos lentos podem desestimular empresas a investir em automação.

Superar esses desafios é essencial para que a automação se torne uma realidade mais acessível e benéfica para as empresas brasileiras.

Tendências futuras em automação no Brasil

A automação no Brasil está em constante evolução, e várias tendências estão moldando seu futuro. Aqui estão algumas das mais relevantes:

-

Inteligência Artificial (IA)

A integração da inteligência artificial com sistemas de automação está se tornando cada vez mais comum. Isso permite que as máquinas aprendam e se adaptem, otimizando processos e aumentando a eficiência.

-

Automação Robótica de Processos (RPA)

A RPA está ganhando espaço nas empresas, permitindo a automação de tarefas repetitivas e manuais. Isso libera os colaboradores para se concentrarem em atividades mais estratégicas.

-

Internet das Coisas (IoT)

A conexão de dispositivos através da Internet das Coisas possibilita uma automação mais integrada e inteligente, coletando dados em tempo real para uma tomada de decisão mais assertiva.

-

Automação em Nuvem

Com a automação em nuvem, as empresas podem acessar e gerenciar suas operações de qualquer lugar, aumentando a flexibilidade e reduzindo custos com infraestrutura.

-

Segurança e Compliance

À medida que a automação avança, a segurança se torna uma prioridade. As empresas precisam garantir que seus sistemas automatizados estejam em conformidade com as normas e regulamentações vigentes.

Essas tendências estão transformando o cenário da automação no Brasil, trazendo novas oportunidades e desafios para as empresas. A adoção dessas tecnologias promete não apenas aumentar a eficiência, mas também impulsionar a inovação em diversos setores.