5G em parques industriais é uma inovação que promete revolucionar o setor industrial, trazendo uma série de benefícios significativos para a automação e conectividade. Esta nova tecnologia não só melhora a velocidade de comunicação entre máquinas, mas também amplia a capacidade de processamento de dados. Com o aumento da demanda por soluções mais eficientes, é fundamental entender como o 5G pode transformar os ambientes industriais.

Neste artigo, exploraremos os principais benefícios do 5G em parques industriais, como ele altera a automação industrial, e o impacto na conectividade das máquinas. Também discutiremos os desafios da implementação dessa tecnologia e vislumbraremos o futuro do trabalho nesse contexto. Por fim, apresentaremos casos de sucesso que ilustram as vantagens do 5G na prática.

Benefícios do 5G em parques industriais

O 5G traz uma série de benefícios significativos para parques industriais, transformando a forma como as empresas operam e se conectam. Aqui estão alguns dos principais benefícios:

- Alta Velocidade de Conexão: O 5G oferece velocidades de internet muito mais rápidas, permitindo que as máquinas se comuniquem em tempo real.

- Baixa Latência: A redução do tempo de resposta melhora a eficiência dos processos, essencial para operações industriais.

- Conectividade Ampliada: Com o 5G, um maior número de dispositivos pode se conectar simultaneamente, facilitando a integração de sensores e equipamentos.

- Maior Capacidade de Dados: O 5G suporta a transmissão de grandes volumes de dados, ideal para a análise em tempo real e tomada de decisões.

- Flexibilidade e Mobilidade: A tecnologia permite que equipamentos e máquinas se conectem sem a necessidade de cabos, aumentando a mobilidade dentro do parque industrial.

- Melhoria na Segurança: O 5G pode implementar protocolos de segurança mais robustos, protegendo dados sensíveis e operações críticas.

Esses benefícios não só otimizam a produção, mas também promovem a inovação e a competitividade no setor industrial.

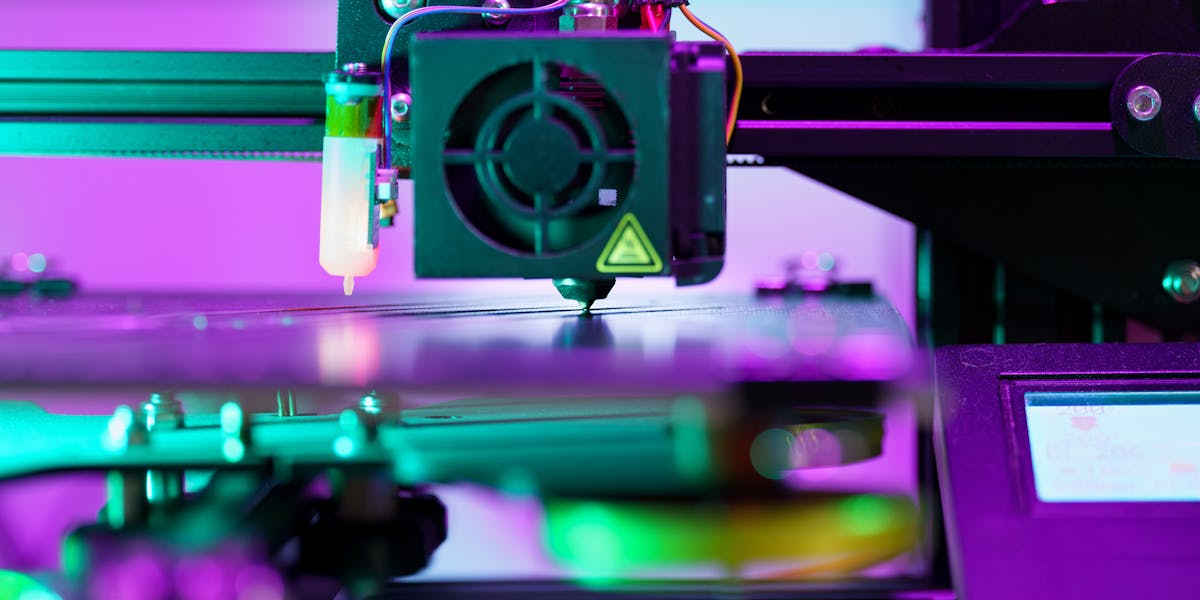

Como o 5G transforma a automação industrial

O 5G está revolucionando a automação industrial, trazendo mudanças significativas na forma como as fábricas operam. As tecnologias de comunicação mais rápidas e confiáveis permitem que as máquinas se conectem e se comuniquem de maneira mais eficiente.

Conectividade em Tempo Real

Com o 5G, as máquinas podem enviar e receber dados em tempo real. Isso significa que:

- Monitoramento contínuo: As máquinas podem ser monitoradas constantemente, permitindo a detecção precoce de falhas.

- Decisões rápidas: Informações podem ser processadas e analisadas rapidamente, levando a decisões mais ágeis.

Maior Eficiência Operacional

A automação industrial se torna mais eficiente com o 5G. Isso se traduz em:

- Redução de custos: Com processos mais otimizados, os custos operacionais diminuem.

- Aumento da produtividade: A velocidade de comunicação permite que as máquinas trabalhem juntas de forma mais eficaz.

Integração de Tecnologias Avançadas

O 5G facilita a integração de tecnologias como Inteligência Artificial e Internet das Coisas (IoT). Isso proporciona:

- Automação inteligente: Máquinas que aprendem e se adaptam a novas condições de trabalho.

- Manutenção preditiva: Análise de dados para prever quando uma máquina precisa de manutenção antes que uma falha ocorra.

Flexibilidade e Escalabilidade

As fábricas podem se adaptar rapidamente às mudanças do mercado. Com o 5G, é possível:

- Adicionar novos dispositivos: Com uma rede mais robusta, novas máquinas podem ser integradas facilmente.

- Ajustar processos: Mudanças na produção podem ser implementadas rapidamente, respondendo à demanda do consumidor.

Em resumo, o 5G não é apenas uma melhoria nas telecomunicações; ele é um motor que impulsiona a transformação da automação industrial, promovendo uma nova era de eficiência e inovação.

Impacto do 5G na conectividade das máquinas

O 5G traz uma revolução na conectividade das máquinas, permitindo uma comunicação mais rápida e eficiente entre dispositivos. Essa nova tecnologia promete transformar a maneira como as máquinas interagem, resultando em processos mais ágeis e produtivos.

Velocidade e Latência

Uma das principais vantagens do 5G é a redução da latência. Com tempos de resposta extremamente baixos, as máquinas podem se comunicar em tempo real, o que é crucial para operações industriais.

- Comunicação em tempo real: As máquinas podem trocar informações instantaneamente, melhorando a coordenação.

- Aumento da produtividade: Processos mais rápidos resultam em maior eficiência operacional.

Confiabilidade e Conectividade

O 5G oferece uma conectividade mais confiável, permitindo que um grande número de dispositivos se conectem simultaneamente sem perda de desempenho.

- Conexões simultâneas: O 5G pode suportar milhões de dispositivos conectados ao mesmo tempo.

- Menos interrupções: A tecnologia garante que as máquinas continuem operando mesmo em ambientes desafiadores.

Integração com IoT

A integração do 5G com a Internet das Coisas (IoT) potencializa ainda mais a conectividade das máquinas. Dispositivos IoT podem se comunicar de forma mais eficiente, coletando e analisando dados em tempo real.

- Monitoramento em tempo real: A coleta de dados instantânea permite ajustes imediatos nas operações.

- Decisões baseadas em dados: A análise de dados em tempo real ajuda na tomada de decisões informadas.

Em resumo, o impacto do 5G na conectividade das máquinas é profundo e abrangente. Com melhorias em velocidade, confiabilidade e integração com IoT, as indústrias estão se preparando para uma nova era de eficiência e inovação.

Desafios da implementação do 5G em parques industriais

Implementar o 5G em parques industriais apresenta uma série de desafios que precisam ser superados para garantir uma transição bem-sucedida. Aqui estão alguns dos principais obstáculos:

- Infraestrutura existente: Muitos parques industriais foram projetados com tecnologias mais antigas. Adaptar a infraestrutura para suportar o 5G pode exigir investimentos significativos.

- Custo de implementação: O custo associado à instalação de novas antenas e equipamentos pode ser alto, o que pode ser um impedimento para algumas empresas.

- Interferência de sinal: Ambientes industriais muitas vezes têm máquinas e estruturas que podem causar interferência no sinal do 5G, afetando a qualidade da conexão.

- Segurança cibernética: Com a maior conectividade, surgem também preocupações sobre a segurança dos dados. Proteger sistemas industriais contra ataques cibernéticos é crucial.

- Treinamento de pessoal: A equipe deve ser treinada para utilizar as novas tecnologias. Isso pode levar tempo e recursos.

- Regulamentações: A implementação do 5G pode ser afetada por regulamentações governamentais que precisam ser atendidas, o que pode atrasar a adoção.

Superar esses desafios é essencial para aproveitar ao máximo as vantagens do 5G e transformar os parques industriais em ambientes mais eficientes e conectados.

O futuro do trabalho com 5G em ambientes industriais

O 5G promete revolucionar o ambiente industrial, trazendo mudanças significativas na forma como as empresas operam. Com velocidades de conexão muito mais rápidas e latência reduzida, o 5G abre portas para novas oportunidades de trabalho e eficiência.

Transformação na comunicação

Com o 5G, a comunicação entre máquinas e trabalhadores se torna mais eficaz. Isso significa que os operadores podem receber dados em tempo real, permitindo decisões mais rápidas e precisas. Além disso, a colaboração entre equipes se torna mais fluida, independentemente da localização.

Trabalho remoto e flexibilidade

O 5G viabiliza o trabalho remoto em ambientes industriais, permitindo que especialistas monitorem e gerenciem operações de qualquer lugar. Isso não só aumenta a flexibilidade dos trabalhadores, mas também reduz custos operacionais para as empresas.

Capacitação e treinamento

As tecnologias de realidade aumentada (RA) e realidade virtual (RV) podem ser integradas com o 5G, proporcionando treinamentos mais imersivos e eficazes. Os trabalhadores podem aprender em um ambiente virtual, o que melhora a retenção de conhecimento e a segurança no trabalho.

Segurança no trabalho

O 5G também traz melhorias na segurança dos trabalhadores. Com sensores conectados em equipamentos e ambientes, é possível monitorar condições de trabalho em tempo real, alertando sobre possíveis riscos antes que eles se tornem problemas sérios.

Inovação contínua

A implementação do 5G em ambientes industriais estimula a inovação. As empresas estarão mais propensas a adotar novas tecnologias, como inteligência artificial e análise de dados, para otimizar processos e melhorar a produtividade.

Em resumo, o 5G não é apenas uma evolução tecnológica, mas uma revolução no modo como o trabalho é realizado em ambientes industriais, trazendo benefícios que vão desde a comunicação até a segurança e a inovação.

Casos de sucesso do uso do 5G em parques industriais

O 5G está revolucionando a maneira como as indústrias operam. Aqui estão alguns casos de sucesso que demonstram seu impacto positivo:

-

Fabricação Inteligente

Uma fábrica na Alemanha implementou o 5G para conectar suas máquinas. Isso resultou em redução de 30% no tempo de inatividade, aumentando a eficiência da produção.

-

Logística e Cadeia de Suprimentos

Uma empresa de logística nos EUA utilizou o 5G para monitorar em tempo real suas frotas. Com a conectividade melhorada, eles conseguiram reduzir custos em 20% e melhorar a entrega pontual.

-

Manutenção Preditiva

No Japão, uma usina de energia adotou o 5G para implementar manutenção preditiva. Isso permitiu que os engenheiros identificassem falhas antes que ocorressem, resultando em economia significativa em reparos.

-

Monitoramento de Segurança

Uma fábrica na China integrou câmeras de segurança conectadas via 5G. Isso melhorou a segurança do local, permitindo uma resposta mais rápida a incidentes e reduzindo riscos de acidentes.

-

Integração de Robôs

Uma empresa na Coreia do Sul utilizou 5G para conectar robôs autônomos em sua linha de produção. Com essa integração, a produção aumentou em 25% e a flexibilidade operacional melhorou.

Esses exemplos mostram como o 5G pode transformar parques industriais, trazendo eficiência e inovação para o setor.