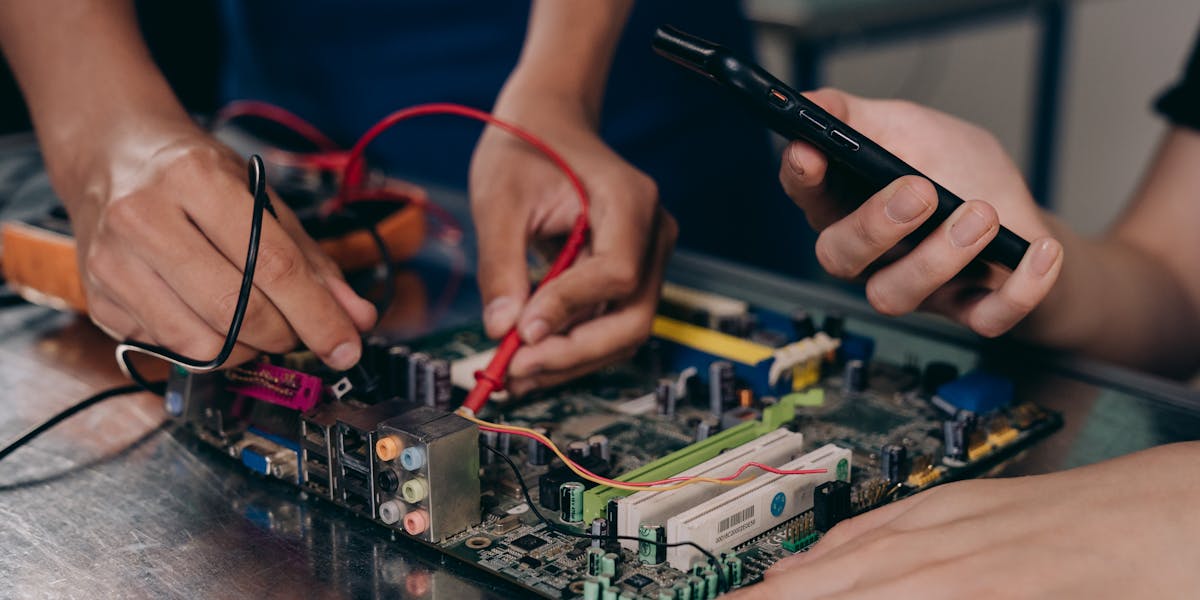

Retrofit industrial é uma estratégia cada vez mais adotada por empresas que buscam modernizar suas instalações e processos produtivos. Ao incorporar novas tecnologias e soluções, o retrofit não apenas melhora a eficiência operacional, mas também contribui para a sustentabilidade e a redução de custos. Neste artigo, vamos explorar o que realmente significa o retrofit industrial e sua importância no contexto atual, além de analisar os benefícios que essa prática traz para as empresas. Também discutiremos como o retrofit pode ajudar na redução de custos, as tendências atuais nesse campo, os passos necessários para implementar essa técnica e casos de sucesso que inspiram outras organizações. Prepare-se para descobrir como o retrofit industrial pode transformar o futuro da sua empresa!

O que é retrofit industrial e sua importância

O retrofit industrial é um processo que visa modernizar e atualizar equipamentos, sistemas ou instalações industriais. Essa prática é essencial para que as empresas se mantenham competitivas e sustentáveis no mercado atual.

Com o avanço da tecnologia e a crescente preocupação com a sustentabilidade, o retrofit se torna uma solução viável para muitas indústrias. Ao invés de investir em novas instalações, as empresas podem optar por adaptar suas estruturas existentes, economizando recursos e tempo.

A importância do retrofit industrial reside em vários fatores:

- Eficiência energética: A modernização de equipamentos pode levar a uma significativa redução no consumo de energia.

- Redução de custos: Atualizar sistemas antigos pode diminuir despesas operacionais e de manutenção.

- Conformidade com normas: A atualização de instalações ajuda as empresas a atenderem regulamentações ambientais e de segurança.

- Aumento da produtividade: Equipamentos mais modernos e eficientes podem melhorar a produtividade geral da fábrica.

Em resumo, o retrofit industrial não apenas promove a inovação, mas também é uma estratégia inteligente para a sustentabilidade e a competitividade das empresas no mercado. Ao investir na modernização, as indústrias garantem um futuro mais eficiente e responsável.

Benefícios do retrofit industrial para empresas

O retrofit industrial oferece uma série de vantagens significativas para as empresas que buscam modernizar suas instalações. Abaixo, destacamos alguns dos principais benefícios:

- Aumento da eficiência energética: A modernização de equipamentos e sistemas pode levar a uma redução significativa no consumo de energia, resultando em economia nos custos operacionais.

- Melhoria na segurança: Atualizar maquinários e sistemas de segurança pode reduzir riscos de acidentes, criando um ambiente de trabalho mais seguro para os funcionários.

- Valorização do ativo: Investir em retrofit pode aumentar o valor de mercado das instalações, tornando-as mais atraentes para investidores e parceiros comerciais.

- Atendimento a normas ambientais: Com a crescente preocupação com o meio ambiente, o retrofit ajuda as empresas a cumprir regulamentos e a reduzir sua pegada de carbono.

- Flexibilidade e adaptação: A modernização permite que as empresas se adaptem rapidamente às mudanças do mercado e às novas tecnologias, mantendo-se competitivas.

- Redução de paradas não programadas: Equipamentos mais novos e eficientes tendem a apresentar menos falhas, resultando em menos interrupções na produção.

- Melhoria na qualidade do produto: Com tecnologias mais avançadas, é possível aumentar a qualidade dos produtos fabricados, atendendo melhor às necessidades dos clientes.

Em resumo, o retrofit industrial não apenas melhora a eficiência operacional das empresas, mas também contribui para um ambiente de trabalho mais seguro e sustentável.

Como o retrofit industrial pode reduzir custos

O retrofit industrial é uma estratégia eficaz para empresas que buscam reduzir custos operacionais e aumentar sua eficiência. A seguir, apresentamos algumas maneiras pelas quais o retrofit pode contribuir para a economia nas indústrias:

- Aumento da eficiência energética: A modernização de equipamentos e sistemas pode levar a uma redução significativa no consumo de energia. Isso resulta em contas de energia mais baixas e um impacto positivo no meio ambiente.

- Redução de manutenção: Equipamentos antigos e desgastados geralmente requerem mais manutenção. O retrofit permite a substituição ou atualização desses componentes, diminuindo os custos com reparos e paradas não programadas.

- Melhoria na produtividade: Sistemas e máquinas mais modernos tendem a operar com maior eficiência. Isso significa que a produção pode aumentar sem a necessidade de investir em novas instalações, resultando em economias significativas.

- Compliance e regulamentações: Atualizar sistemas pode ajudar a empresa a se manter em conformidade com as normas ambientais e de segurança, evitando multas e penalidades que podem ser onerosas.

- Valorização do ativo: Ao realizar um retrofit, o valor dos equipamentos e instalações pode aumentar, o que é benéfico em caso de venda ou avaliação da empresa.

Em resumo, o retrofit industrial não apenas melhora a eficiência e a sustentabilidade das operações, mas também reduz custos, tornando-se uma solução inteligente para empresas que desejam se manter competitivas no mercado.

Tendências atuais em retrofit industrial

O retrofit industrial está em constante evolução, refletindo as necessidades e desafios do setor. Aqui estão algumas tendências atuais que estão moldando o futuro desse processo:

- Integração de tecnologias digitais: A digitalização está se tornando uma parte essencial do retrofit. Tecnologias como IoT (Internet das Coisas) e big data permitem um monitoramento mais eficiente e a coleta de dados em tempo real.

- Sustentabilidade: A preocupação com o meio ambiente está impulsionando a adoção de práticas mais sustentáveis. O uso de materiais recicláveis e a implementação de sistemas de energia renovável são tendências em alta.

- Automação e robótica: A automação está revolucionando a produção industrial. Sistemas automatizados estão sendo integrados durante o retrofit para aumentar a eficiência e reduzir erros humanos.

- Eficiência energética: A busca por reduzir o consumo de energia é uma prioridade. Novas tecnologias e sistemas de gestão de energia estão sendo incorporados para otimizar o uso de recursos.

- Customização: A personalização de soluções de retrofit para atender às necessidades específicas de cada empresa está se tornando uma prática comum, garantindo que as melhorias sejam adequadas ao contexto de cada operação.

Essas tendências não apenas melhoram a eficiência operacional, mas também ajudam as empresas a se manterem competitivas em um mercado em constante mudança.

Passos para implementar o retrofit industrial

Implementar o retrofit industrial envolve uma série de etapas que garantem a eficiência e a eficácia do processo. Abaixo estão os principais passos a serem seguidos:

-

1. Avaliação Inicial

Realize uma avaliação completa das instalações existentes. Isso inclui a análise de equipamentos, sistemas e processos para identificar áreas que necessitam de atualização.

-

2. Definição de Objetivos

Estabeleça metas claras para o retrofit, como aumento de eficiência, redução de custos ou melhoria na segurança. Isso ajudará a direcionar as ações a serem tomadas.

-

3. Planejamento do Projeto

Desenvolva um plano detalhado que inclua cronogramas, orçamentos e recursos necessários. O planejamento é essencial para evitar surpresas durante a implementação.

-

4. Seleção de Tecnologias

Pesquise e escolha as tecnologias mais adequadas que se alinhem aos objetivos definidos. Isso pode incluir sistemas de automação, iluminação eficiente, entre outros.

-

5. Implementação

Inicie a execução do projeto conforme o planejamento. É importante monitorar o progresso e realizar ajustes conforme necessário para garantir que tudo esteja dentro do cronograma.

-

6. Treinamento da Equipe

Ofereça treinamento adequado para a equipe que operará os novos sistemas. Isso assegura que todos saibam como utilizar as novas tecnologias de forma eficiente.

-

7. Avaliação de Resultados

Após a implementação, é crucial realizar uma avaliação dos resultados. Compare os dados anteriores e posteriores ao retrofit para medir o sucesso do projeto.

Seguir esses passos pode ajudar sua empresa a realizar um retrofit industrial bem-sucedido, garantindo uma operação mais eficiente e sustentável.

Casos de sucesso no retrofit industrial

O retrofit industrial tem se mostrado uma solução eficaz para diversas empresas que buscam modernizar suas operações e melhorar a eficiência. A seguir, apresentamos alguns casos de sucesso que ilustram como essa prática pode transformar indústrias.

1. Fábrica de Bebidas

Uma renomada fábrica de bebidas decidiu realizar um retrofit em sua linha de produção. Com a atualização de maquinários e a implementação de tecnologias de automação, a empresa conseguiu:

- Aumentar a produtividade em 30%;

- Reduzir o consumo de energia em 25%;

- Melhorar a qualidade dos produtos finais.

2. Indústria Têxtil

Uma indústria têxtil, que enfrentava desafios com a eficiência de suas máquinas, optou por um retrofit que incluiu a troca de equipamentos antigos por novos, mais eficientes. Como resultado:

- Os custos operacionais caíram em 20%;

- A produção aumentou em 40%;

- O tempo de inatividade foi reduzido significativamente.

3. Usina de Energia

Uma usina de energia elétrica implementou um retrofit em seu sistema de geração. Com a atualização dos sistemas de controle e a modernização das turbinas, a usina conseguiu:

- Aumentar a eficiência energética em 15%;

- Reduzir as emissões de carbono;

- Prolongar a vida útil dos equipamentos.

Esses exemplos demonstram que o retrofit industrial não apenas melhora a eficiência e reduz custos, mas também contribui para a sustentabilidade e a competitividade das empresas no mercado.